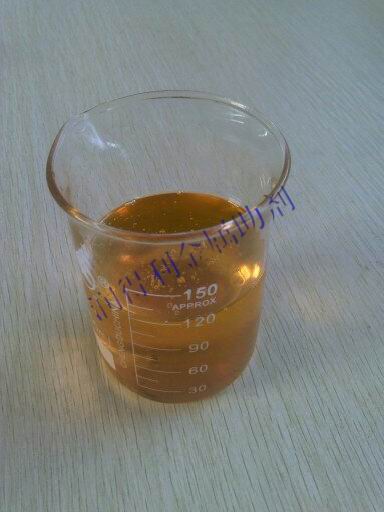

乳化切削油配方的說明與應(yīng)用

乳化切削油配方的說明與應(yīng)用

在金屬切削加工中,,油性添加劑主要起著滲透潤滑作用,,降低了油與金屬的界面張力,使乳化切削油配方迅速滲入切削區(qū),,在一定的切削溫度作用下,進一步形成物理吸附膜,,減少了前后刀面,、切屑和工件之間的摩擦。

當(dāng)潤滑處于極壓狀態(tài)時,,乳化切削油配方必須加入極壓添加劑以保持潤滑膜的強度,。極壓劑通常是含硫、磷,、氯,、碘等的有機化合物,這些化合物在高溫下與金屬表面發(fā)生化學(xué)反應(yīng),,形成一種比物理吸附膜更高熔點的化學(xué)吸附膜,,防止極壓潤滑狀態(tài)下金屬與摩擦面直接接觸,減少摩擦,,保持潤滑,。常見的極壓劑如下:

硫化極壓劑:將硫元素引入乳化切削油配方中有兩種方法,一種是將元素硫直接硫化,,稱為硫化切削油;另一種是將含硫的添加劑,,如硫化豬油、硫化烯烴,、硫化脂肪酸酯等,,加入極壓劑中制成極壓油。硫切削油對銅及銅合金有腐蝕作用,,加工時氣味較大,,逐漸被極壓切削油取代。極壓切削油中含硫,,在切削金屬時與金屬發(fā)生化學(xué)反應(yīng)生成硫化鐵,。硫鐵熔點較高(硫鐵熔點1193℃,二硫鐵熔點117l℃),,與氯化鐵相比,,無層狀結(jié)構(gòu),摩擦系數(shù)較大,,在高溫下,硫化膜不易被破壞,,因此在鋼件切削過程中,,在約1000℃的高溫下,仍能保持其潤滑性,。

氯化極壓添加劑:氯極壓常用的添加劑有氯化石蠟(含氯40%~50%),、氯化脂肪酸或酯等,。氯氣化學(xué)性質(zhì)活潑,在200~300℃與金屬表面發(fā)生化學(xué)反應(yīng),。氯鹽摩擦系數(shù)低于硫化物,,因此,氯鹽添加劑具有優(yōu)異的潤滑性能,,氯鹽切削油在600℃左右可以耐高溫,,尤其適用于切削合金鋼、高強鋼,、鉬等難加工材料,。如氯化石蠟有腐蝕性,必須與油溶性防銹劑配合使用,。有些資料認為,,含氯添加劑的重點應(yīng)該放在四氯化碳這一類高揮發(fā)性添加劑上,因為它可以滲透到切屑,、工件和刀具接觸面之間的微裂紋中,,同時可以防止冷焊接磨損。但是由于四氯化碳會揮發(fā)出有害氣體,,所以國內(nèi)很少采用,。

磷化極壓添加劑:乳化切削油配方中,有機磷酸酯或硫代磷酸鋅是常用的磷化添加劑,。這種添加劑極壓性能適中,,與鋼接觸即被吸附,并起化學(xué)反應(yīng),,形成磷酸鐵化學(xué)潤滑膜,,其減低摩擦磨損效果優(yōu)于含硫和氯極壓添加劑。

為獲得更好的乳化切削油配方效果,,常在某一種切削油中加入上述兩種或三種添加劑,,復(fù)合使用,使切削油快速進入高溫切削區(qū),,形成牢固的化學(xué)潤滑膜,。

洛陽潤得利金屬助劑有限公司專注于乳化油復(fù)合劑、防銹油復(fù)合劑,、乳化切削油配方,、乳化軋制油配方、乳化防銹油等產(chǎn)品銷售,,致力于打造***,、創(chuàng)新的團隊,秉持安全為主的理念,,產(chǎn)品和服務(wù)覆蓋于各行各業(yè),。